Hochgefüllte Compounds: Vielfältig, kostengünstig und funktionell

Hochgefüllte Kunststoff-Compounds gewinnen zunehmend an Bedeutung. Eine wichtige Klasse daraus stellen zum Beispiel Compounds mit erhöhter Wärmeleitfähigkeit dar, die zur Integration von elektronischen Bauteilen dienen. Bei LED-Leuchten ermöglichen sie eine hohe Designfreiheit und kostengünstige Fertigung unter gleichzeitiger Bereitstellung der Kühlkörperfunktionalität. Eine weitere Anwendung ist in der Fertigung von hochwertig anmutenden Gebrauchsgegenständen zu sehen. Hier geht es darum, eine hohe Dichte und damit Gewicht der Produkte, beispielsweise Türklinken, zu erzielen, da letzteres bei solchen Anwendungen mit Hochwertigkeit assoziiert wird. Künftig dürften hochgefüllte Compounds in Analogie zu den wärmeleitenden Compounds auch für die Bereitstellung von elektromagnetischen Abschirmeigenschaften interessant werden. Jedoch können solche Compounds während der Schmelzeverarbeitung eine erhebliche Abrasivität gegenüber den Maschinenkomponenten aufweisen, was den zuverlässigen und effizienten Fertigungsprozess beeinträchtigt und zusätzliche Kosten verursacht.

Zuverlässige Prozesse für die Verarbeitung von Kunststoff-Compounds

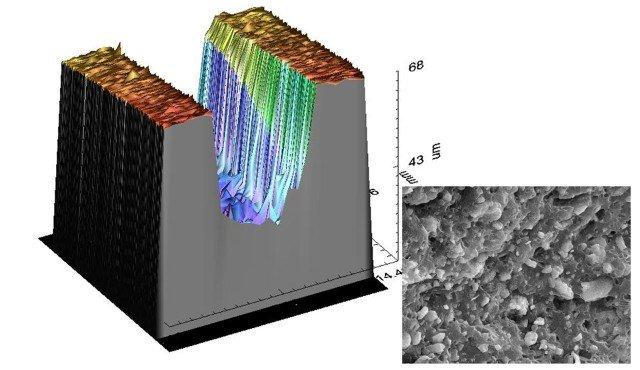

Die Abrasivität hängt nicht nur vom Füllstoffanteil und der Härte der Partikel ab, sondern auch von deren Form und der Gegenwart entsprechender Additive wie Oberflächenmodifikatoren oder Haftvermittler und Rheoadditive. In dem neuen Projekt werden für besonders bedeutsame Compounds repräsentative Formulierungen hinsichtlich Typ und Anteil des Füllstoffs, der Haftvermittler und der Rheoadditive definiert und am Fraunhofer LBF hergestellt. Dabei werden die Wissenschaftlerinnen und Wissenschaftler die zu berücksichtigenden Verarbeitungsbedingungen genau betrachten. Das abrasive Verhalten wird mittels der von den Darmstädter Experten entwickelten Plättchenapparatur untersucht und bewertet. In dieser sind rechteckförmige Plättchen aus repräsentativen Stählen gegenüberliegend angeordnet, so dass zwischen den Plättchen ein Schlitz besteht. Durch diesen wird die Schmelze hindurchextrudiert. Die von der Schmelze hervorgerufenen Scherkräfte an der Plättchenoberfläche sind vergleichbar denen im realen Prozess. In Abhängigkeit von der Abrasivität der Schmelze kommt es an den Plättchen zum Verschleiß. Dieser wird in Form des Gewichtsverlusts der Plättchen quantifiziert. Bei nicht signifikantem Gewichtsverlust können mittels bildgebender Methoden (wie optische Mikroskopie oder Weißlichttopografie) anhand des Verschleißbilds vergleichende Aussagen gewonnen werden. Parallel zu den Verschleißuntersuchungen werden die Compounds hinsichtlich ihrer Verarbeitbarkeit rheologisch charakterisiert und mit Blick auf ihre praktische Anwendung mechanischen Standardtests unterzogen.

Für ein umfassendes Verständnis zum Verschleiß- und Verarbeitungsverhalten der Formulierungen erfolgen morphologische Untersuchungen beispielsweise durch optische oder Rasterelektronenmikroskopie.

Das als Verbundprojekt geplante Vorhaben soll branchenübergreifend angelegt sein. Dies soll eine Diskussion des Themas »Abrasivität bei der Verarbeitung hochgefüllter Compounds« über Fachgrenzen hinweg befördern, um dadurch neue, bisher nicht angedachte Aspekte und Fragestellungen zu identifizieren.

Details zu den Schwerpunkten und dem weiteren Vorgehen finden Interessierte unter folgendem Link:

https://www.lbf.fraunhofer.de/…

Das Fraunhofer LBF in Darmstadt steht seit über 80 Jahren für Sicherheit und Zuverlässigkeit von Leichtbaustrukturen. Mit seinen Kompetenzen auf den Gebieten Betriebsfestigkeit, Systemzuverlässigkeit, Schwingungstechnik und Polymertechnik bietet das Institut heute Lösungen für drei der wichtigsten Querschnittsthemen der Zukunft: Systemleichtbau, Funktionsintegration und cyberphysische maschinenbauliche Systeme. Im Fokus stehen dabei Lösungen für gesellschaftliche Herausforderungen wie Ressourceneffizienz und Emissionsreduktion sowie Future Mobility, wie die Elektromobilität und das autonome, vernetzte Fahren. Umfassende Kompetenzen von der Datenerfassung im realen betrieblichen Feldeinsatz über die Datenanalyse und die Dateninterpretation bis hin zur Ableitung von konkreten Maßnahmen zur Auslegung und Verbesserung von Material-, Bauteil- und Systemeigenschaften bilden dafür die Grundlage. Die Auftraggeber kommen u.a. aus dem Automobil- und Nutzfahrzeugbau, der Schienenverkehrstechnik, dem Schiffbau, der Luftfahrt, dem Maschinen- und Anlagenbau, der Energietechnik, der Elektrotechnik, der Medizintechnik sowie der chemischen Industrie. Sie profitieren von ausgewiesener Expertise der gut 400 Mitarbeiter und modernster Technologie auf mehr als 17 900 Quadratmetern Labor- und Versuchsfläche.

Fraunhofer Institut LBF

Bartningstr. 47

64289 Darmstadt

Telefon: +49 (6151) 705-287

http://www.fraunhofer.de

Telefon: +49 (6151) 705-8747

E-Mail: bernd.steinhoff@lbf.fraunhofer.de

Presse und Öffentlichkeitsarbeit

Telefon: +49 (6151) 705-268

Fax: +49 (6151) 705-214

E-Mail: anke.zeidler-finsel@lbf.fraunhofer.de

PR-Agentur Dr. Klaus Heidler Solar Consulting, Solar Info Center

Telefon: +49 (761) 380968-27

Fax: +49 (761) 380968-11

E-Mail: steinchen@solar-consulting.de

![]()