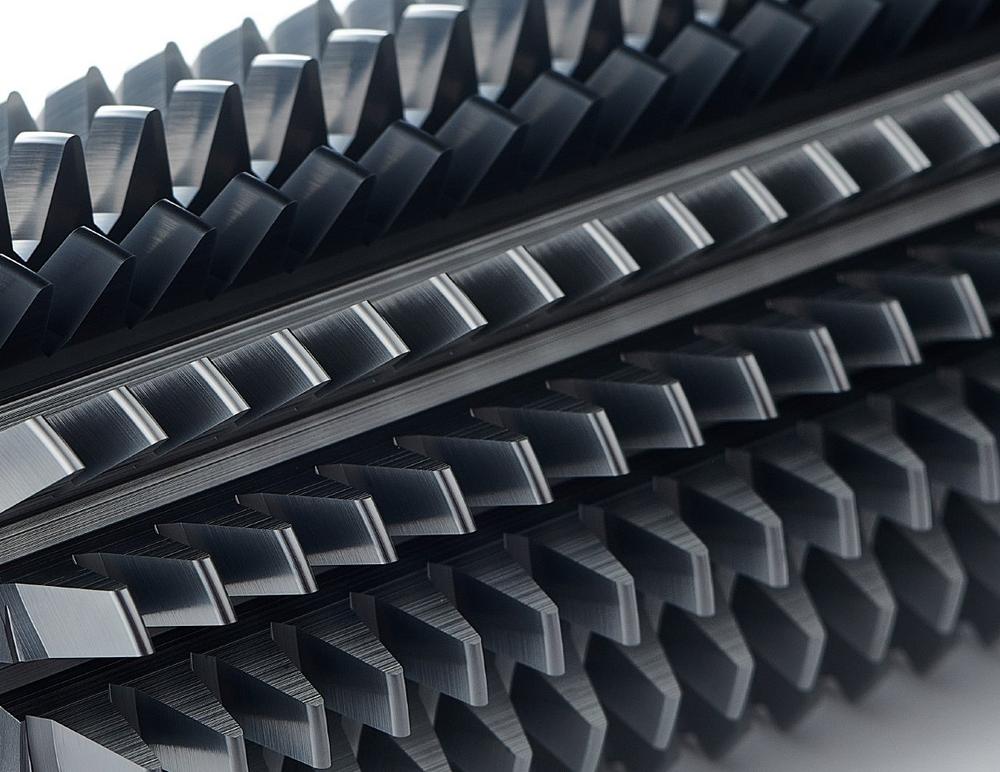

Anspruchsvolle Anwendungen wie Wälzschälen erfordern sehr präzise, eng tolerierte Werkzeuge. Faktoren wie Substratauswahl, Schliffstrategie, Geometrie und Oberflächenqualität beeinflussen hier die optimale Kantenverrundung. Sie entscheiden auch über Thermomechanik und Tribologie beim Schneiden, über Span- und Verschleißverhalten sowie letztlich über Standzeit und Fertigungsqualität. Einfluss nimmt auch das jeweilige Verfahren zur Kantenpräparation, das meist nicht nur auf die Kante, sondern auf das ganze Werkzeug einwirkt.

Speziell wird es beim Thema Schneidkantenradius. Je nach Anwendung hängt dessen konkretes Maß von Werkstoff, Schnittdaten, Schneidstoff und der Stabilität der Maschine ab. Dabei geht es nicht nur um die Größe des Radius, sondern auch um die (a)symmetrische Form der Rundung, den sogenannten K-Faktor. Er lässt erkennen, wie sich eine Schneidkante zur Span- oder Freifläche hin neigt.

Kantenradius korrekt messen

Für entsprechende Messungen ist wichtig zu wissen: Wird vor oder nach der Beschichtung gemessen? Denn Schichten erhöhen den Radius. Je nach Beschichtungsprozess kann zudem, physikalisch bedingt, an der stärksten Krümmung einer Schneide eine leicht erhöhte Schichtdicke entstehen. Auch der Messpunkt spielt eine Rolle: Am Kopf der Schneide ist der Radius größer als am Fuß. Außerdem messen taktile Verfahren anders als optische. Messungen müssen somit stets dieselben Verfahrenskriterien befolgen, um vergleichbar zu sein.

„Vor diesem Hintergrund sollten sich alle beteiligten Partner – Werkzeughersteller, Schleifer, Beschichter und Endnutzer – gut austauschen“, rät Alexander Schindler, Segmentmanager Verzahnungswerkzeuge bei Oerlikon Balzers Deutschland. Ein optimales Ergebnis benötigt alle Werkzeug- und Bauteil-Spezifikationen inklusive Sollwerte und Messangaben für die jeweilige Anwendung. Eine Kantenverrundung kann aber immer nur so gut sein wie der vorherige Werkzeugzustand. Schlifffehler, zu große Grate und Rauheiten lassen sich nicht mehr ausgleichen.

Mit Nassstrahlen zu leistungssteigernder Kantenpräparation

PVD-Beschichtungen wie BALINIT® ALTENSA und BALINIT® ALCRONA PRO sind die Garanten für die wirtschaftliche Produktion von Zahnrädern und Getriebe-Bauteilen. Durch die definierte Kantenpräparation können die wirtschaftlichen Vorteile dieser Beschichtungen noch erhöht werden. Bei kleinmoduligen Verzahnungswerkzeugen mit filigranen Konturen eignen sich PVD-Beschichtungen wie BALIQ® ALCRONOS. Die fortschrittliche S3p-Beschichtungstechnologie von Oerlikon Balzers, die homogenere Schichtdicken mit exakter Schneidkantenabbildung erzeugt, verringert hier den physikalischen Effekt der erhöhten Schichtdicken und damit Verrundungen an den Schneiden.

Oerlikon Balzers bietet zudem das Nassstrahlen von Werkzeugen auf einer neu entwickelten Anlage an, welche die Präparation der Schneidkanten von Wälzfräsern zu einem K-Faktor von 1 oder größer ermöglicht. Daraus resultierten je nach Anwendungsfall Standzeitsteigerungen von über 15 Prozent, bei einem namhaften Getriebehersteller schon von bis zu 50 Prozent. „Wir fahren Versuche bei mehreren Kunden, kontrollieren die Ergebnisse mit modernster Messtechnik und können sagen, dass die behandelten Werkzeuge konstante Verbesserungen liefern, die Prozesssicherheit also deutlich steigt“, so Alexander Schindler. Der Nassstrahl-Service wird für Einzel- und Serienwerkzeuge zur Verzahnung angeboten.

Oerlikon Balzers ist ein weltweit führender Anbieter von Beschichtungen, die die Leistungsfähigkeit und Lebensdauer von Präzisionsbauteilen sowie von Werkzeugen für die Metall- und Kunststoffverarbeitung wesentlich verbessern. Diese unter den Markennamen BALINIT und BALIQ entwickelten Beschichtungen sind extrem dünn, zeichnen sich durch hohe Härte aus und reduzieren Reibung und Verschleiß entscheidend. BALITHERM bietet ein breites Spektrum an Wärmebehandlungen, während BALTONE Beschichtungen umfasst, die mit ihren eleganten Farben perfekt geeignet sind für dekorative Anwendungen. Die speziell für medizinische Anwendungen entwickelten BALIMED Dünnfilm-Schichten sind verschleißfest, biokompatibel, antimikrobiell und chemisch inert. Mit der Technologie-Marke BALIFOR hat das Unternehmen individuelle Lösungen für den Automobilmarkt eingeführt, und ePD steht für Lösungen für die Metallisierung von Kunststoffteilen im Chromlook.

Weltweit sind mehr als 1’100 Beschichtungsanlagen bei Oerlikon Balzers und seinen Kunden im Einsatz. Entwicklung und Montage der Balzers Anlagen sind in Liechtenstein, in Langenthal (Schweiz) und in Bergisch Gladbach (Deutschland) ansässig. Oerlikon Balzers verfügt über ein dynamisch wachsendes Netz von über 110 Beschichtungszentren in 36 Ländern Europas, Nord- und Südamerikas und Asiens. Zusammen mit Oerlikon Metco und Oerlikon AM ist Oerlikon Balzers Teil des Surface Solutions Segmentes des Schweizer Oerlikon-Konzerns (SIX: OERL).

Oerlikon Balzers Coating Germany GmbH

Am Ockenheimer Graben 41

55411 Bingen

Telefon: +49 (6721) 793-0

Telefax: +49 (6721) 2374

http://www.oerlikon.com/balzers/de

Kommunikation

Telefon: +49 (6721) 793-125

Fax: +49 (6721) 793-104

E-Mail: anke.faber@oerlikon.com

![]()