Den erfolgreichen Abschluss von zwei internationalen Projekten für Polyurethan- und Keramik-Produktionsanlagen meldet der Werkzeug-, Maschinen- und Anlagenbauer BBG aus Mindelheim im Allgäu.

Als Generalunternehmer hat er vor Kurzem eine umfangreiche Produktions-Komplettlösung an das US-amerikanisches PUR-Entwicklungs- und –Fertigungsunternehmen, Romeo RIM Inc., in der Nähe von Detroit übergeben. Bereits zuvor hatte er für einen europäischen Hersteller von hochwertiger Badkeramik ein kundenspezifisches Formenträgersystem konstruiert und gefertigt, bei dem die Formen ebenerdig eingebracht werden können.

Beide Projekte spiegeln BBG zufolge das weltweit zunehmende Interesse an individuellen Produktionsanlagen für die Fertigung von Formteilen wider.

Komplettanlage für die Fertigung von Formteilen im RIM-Verfahren

Die PUR-Komplettanlage für den nordamerikanischen Kunden ist für großformatige Formteile konzipiert, die im Reaction Injection Molding (RIM)-Verfahren hergestellt werden. Das Unternehmen Romeo RIM entwickelt und fertigt leichte RIM-Bauteile, die in Bau- und Landwirtschaftsmaschinen, Nutzfahrzeugen und bei Sport- und Freizeitartikeln zum Einsatz kommen.

BBG hat als Generalunternehmer die gesamte Anlage projektiert, die neben zwei Formenträgersystemen BFT-J aus eigener Fertigung eine „Topline“-PUR-Maschine des Partners Hennecke mit zwei Dosierstellen umfasst. Da der Kunde bei der Produktion explosionsgefährdete Stoffe einsetzt, sind die Formenträger entsprechend der für die USA geltenden NEC-Richtlinien. Die gesamte Anlage ist mit leistungsstarken Absaugkabinen ausgestattet.

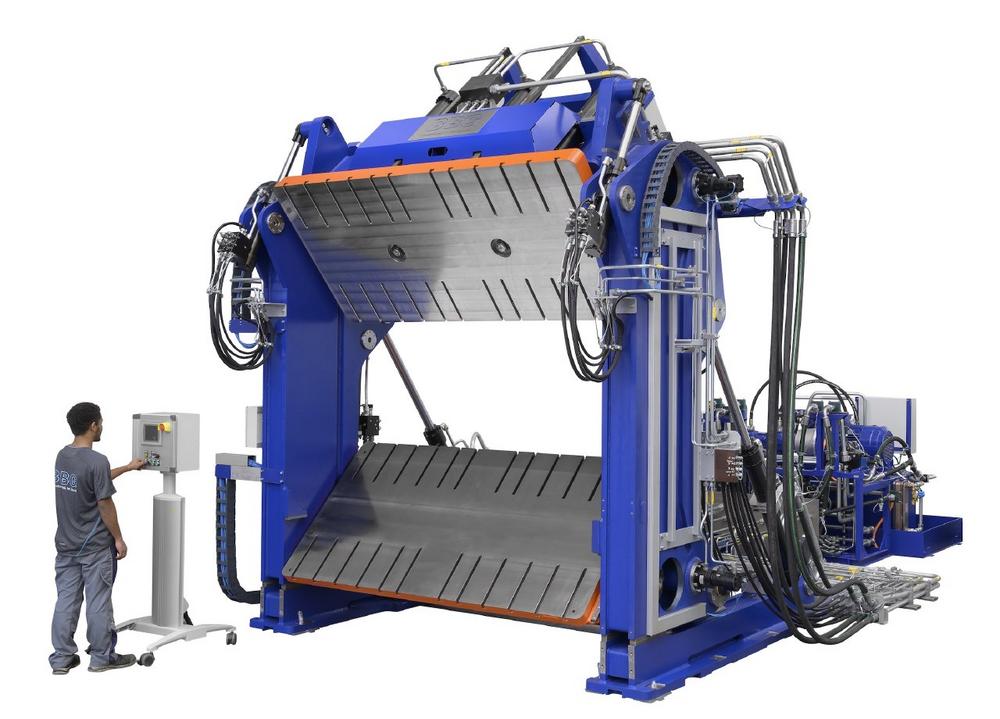

Maschinengestell lässt sich um 45° kippen

Damit die Form für den Materialeintrag in eine optimale Position gebracht werden kann, lässt sich das Maschinengestell der BFT-J stufenlos um bis zu 45° nach hinten kippen. Das zur Oberflächenveredelung der RIM-Bauteile eingebrachte In-Mold Coating wird von einem Roboter vollautomatisch aufgetragen.

Zur Fertigung der großen Formteile des Kunden sind die Formaufspannplatten des BFT-J 2.540 mm breit und 1.219 mm tief. Für die obere Formaufspannplatte ist eine Zuladung von maximal 6.800.kg zugelassen, für die untere 4.700 kg. Energiesparende Hydraulikantriebe mit einem hohen Wirkungsgrad tragen zu einem wirtschaftlichen Betrieb der Anlage bei.

Die gesamte Anlage arbeitet mit Steuerungen von Allen-Bradley. Auf Kundenwunsch sind auch andere Steuerungen, zum Beispiel von Beckhoff oder Siemens erhältlich. Die letztgenannte kann zudem mit der von BBG entwickelten Programmier- und Bedienoberfläche Easy Control 2.0 ausgeliefert werden.

Das Formenträger-Sondermodell BFT-B kann ebenerdig befahren werden

Bei dem zweiten abgeschlossenen Projekt handelt es sich um das für einen europäischen Hersteller hochwertiger Badkeramik entwickelte Formenträger-Sondermodell BFT-B. Es ist so konstruiert, dass sich die untere Formaufspannplatte auf Höhe des Hallenbodens befindet. Hierzu wurde die Anlage in einer Grube aufgebaut. Im geöffneten Zustand ist die untere Formaufspannplatte von vorne und von den Seiten frei zugänglich und kann befahren werden. Formen können so ebenerdig in den Formenträger eingebracht werden.

Der Kunde fertigt auf dem BFT-B mit Aufspannplatten in der Größe von 3.000 x 1.400 mm bei einer Zuladung von bis zu 10.000 kg Badkeramik-Komponenten aus einer eigenen Rezeptur.

Mehr als 500 Systeme weltweit im Einsatz

Für Richard Ortloff, Leiter des Kompetenzbereichs Maschinenbau bei BBG, sind beide Projekte Belege für die große Kompetenz und Erfahrung des Allgäuer Unternehmens: „Als Hersteller von Sondermaschinen und kompletten Anlagenkonzepten sind wir darauf spezialisiert, Lösungen genau auf die spezifischen Anforderungen des Kunden hin zu entwickeln. Unsere weltweit mehr als 500 Formenträger- und Pressensysteme belegen, dass Kunden unsere Maschinen und Anlagen schätzen.“

Der Werkzeug-, Maschinen- und Anlagenbauer BBG GmbH & Co. KG ist ein ausgewiesener Spezialist für die Kunststoff verarbeitende Industrie. Neben vollständigen Produktionsanlagen konzipiert, entwickelt und fertigt BBG Werkzeuge für das Verarbeiten von Polyurethan (PUR), PVC, TPE und anderen Elastomeren sowie für eine breite Palette an Faserverbundmaterialien. Hierzu zählen Produktionsverfahren wie PUR-CSM (PUR-Composite Spray Molding), LFI (Long Fiber Injection), RTM (Resin Transfer Molding), SMC (Sheet Molding Compound) oder GMT (Glasmattenverstärktes Thermoplast), die je nach gewünschter Eigenschaft der Endprodukte verwendet werden. Lösungen für den Leichtbau, das Verarbeiten von Composites und die Fertigung von Faserverbund-Bauteilen in zahlreichen Industriezweigen bilden weitere wichtige Schwerpunkte.

Das von Hans Brandner geführte Familienunternehmen aus Mindelheim im Allgäu beliefert seine Kunden weltweit, wobei der asiatische Markt neben Europa und Nordamerika eine wichtige Rolle spielt. 2019 erwirtschaftete BBG mit rund 170 Mitarbeitern weltweit einen Umsatz in Höhe von 25,4 Mio. €.

BBG GmbH & Co. KG

Heimenegger Weg 12

87719 Mindelheim

Telefon: +49 (8261) 76330

Telefax: +49 (8261) 763350

http://www.bbg-mbh.com/

BBG GmbH

Telefon: +49 (8261) 7633-23

Fax: +49 (8261) 7633-50

E-Mail: barton@bbg-mbh.com

Inhaber

Telefon: +49 (911) 2747-100

Fax: +49 (911) 2747-102

E-Mail: fsa@auchkomm.de

![]()