Mit der Zunahme von Mikroplastik im Abwasser wird dessen Entfernung zu einem weiteren wesentlichen Reinigungsziel in der Abwasserbehandlung. Derzeit beschäftigen sich verschiedene Forschungsprojekte mit Mengenermittlung, Untersuchungen zum Verbleib von Plastik in Abwasser, Klärschlamm, Oberflächengewässern und Boden sowie mit der Entwicklung von Filtrationstechniken zur Entfernung von Mikroplastik aus Abwasser.

Noch steht beim ZIM-Kooperationsprojekt alles auf Anfang. Jedoch in zwei Jahren Forschungsarbeit möchte ein Team aus Wissenschaftlern der TU Bergakademie Freiberg gemeinsam mit Industriefirmen aus Breitenfelde und Dresden ein filterfreies Abscheideverfahren in Form einer neuartigen Flotationsanlage sowie ein in-situ Nachweisverfahren für Mikroplastik entwickeln.

Hintergrund Flotationsverfahren

Eine Flotationsanlage besteht aus einem Reaktionsgefäß mit Zu- und Ablauf, einer Belüftungseinheit, einer Dosiereinheit für Chemikalien, einem Abstreifer, einer Schwimmschicht und einem Aufnahmebecken für das abgetrennte Material. Herkömmliche Flotationsverfahren eignen sich allerdings nur bedingt zur Entfernung von Mikroplastik aus dem Abwasser, da die an den Belüftungsdüsen erzeugten Blasen um ein Vielfaches größer sind als die zu entfernenden Teilchen. Die Anlagerungswahrscheinlichkeit eines Teilchens an eine Blase wird dadurch sehr gering, so dass das Verfahren ineffizient ist. Bei der rein physikalischen Druckentspannungsflotation werden Blasen direkt an den Mikroplastikteilchen erzeugt, allerdings müssen dabei teilweise sehr große Kapillarspannungen überwunden werden. Die hierfür notwendigen sehr hohen Drücke, gestalten auch dieses Verfahren energetisch ungünstig.

Erhöhte Auftriebskräfte dank neuem Ansatz

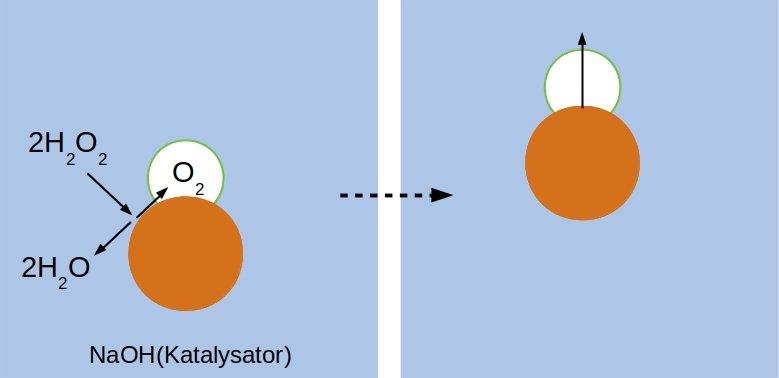

Der innovative Projektansatz beim Flotationsverfahren beruht auf der chemisch induzierten Blasenbildung direkt auf der Oberfläche der Mikroplastikteilchen (Bild 2). Dem Abwasser wird dazu Wasserstoffperoxid (H2O2) zugesetzt, das direkt an der Oberfläche zu Wasser und Sauerstoff zerfällt. Für diese Zerfallsreaktion wird noch ein Katalysator benötigt, beispielsweise Natriumhydroxid (NaOH). Der in der Zerfallsreaktion freigesetzte Sauerstoff aktiviert und vergrößert Nanobläschen, die an der rauen Oberfläche der Mikroplastikteilchen anhaften. Die aufwachsenden Blasen führen dann zu einer wesentlichen Erhöhung der Auftriebskräfte der Teilchen-Blase-Cluster. Die Cluster steigen zur Wasseroberfläche auf, wo sie aufgefangen und aus der Flüssigkeit entfernt werden können. Um die Blasenbildung an den Mikroplastikteilchen zu verstärken, können auch physikalische Methoden wie etwa das Druckentspannungsverfahren zur Beschleunigung der Blasenbildung und somit zur Beschleunigung des Flotationsprozesses eingesetzt werden.

Voruntersuchungen im Kleinstmaßstab haben gezeigt, dass mit der beschriebenen Zerfallsreaktion die Blasenbildung auf Mikroplastikteilchen induziert werden kann, die wenige Mikrometer bis zu einigen Millimetern groß sind (Bild 3).

Daher erwarten die Projektpartner, dass mit dem Verfahren auch die als besonders problematisch betrachteten, sehr kleinen Mikroplastikteilchen mit Größen von wenigen Mikrometern aus dem Abwasser entfernt werden können.

Vorstudien an Laboranlage und digitaler Zwilling

Im Projekt werden die einzelnen Prozessschritte zunächst an einer Reinigungsstrecke im Labormaßstab im Detail untersucht. Hierfür wird an der TU Bergakademie Freiberg eine Laboranlage mit einem zu reinigenden Wasservolumenstrom von bis zu 50 Litern pro Stunde installiert. In die Reinigungsstrecke werden die verschiedenen zu erprobenden Komponenten, wie etwa Düsen zur Chemikalienzufuhr und Abräumer zur Schaumabnahme, integriert. Das Ziel der Vorstudien an der Laboranlage ist die Erforschung der Eignung und Güte der eingesetzten Materialien, der genutzten Chemikalie Wasserstoffperoxid sowie der gewählten Prozessparameter. In den Laborversuchen wird Trinkwasser mit künstlich zugefügter Mikroplastikkontamination als Modellabwasser genutzt.

An der Laboranlage sollen die relevanten Parameter wie Trennungsgrenze, Volumen, Einwirkzeit und Absetzzeiträume nach der Flotation überprüft werden, um die getroffenen Einstellungen zu validieren und die Qualität der reaktiven Reinigungsstufe und des innovativen Flotationsverfahrens zu bewerten.

Digitaler Zwilling

Ein Digitaler Zwilling ist das digitale Abbild seines physischen Pendent, der Eigenschaften und Verhalten seines physischen Zwillings möglichst detailgetreu im digitalen Raum abbildet. Parallel zu den Experimenten wird im Projekt ein digitaler Zwilling der Reinigungsstrecke basierend auf Computational Fluid Dynamics (CFD) entwickelt. Das CFD-Modell bildet die komplette Wasserströmung, die Bewegung der Mikroplastikpartikel im Wasser, den Transport und Zerfall von Wasserstoffperoxid in der Strömung, sowie die Blasenbildung und die Flotation der Mikroplastikteilchen ab. Virtuelle Sensoren, die an verschiedenen Stellen im digitalen Zwilling positioniert werden, liefern ergänzende Informationen über das Anlagenverhalten, insbesondere über die Wirksamkeit des Flotationsprozesses in der Reinigungsstrecke. Anhand des Vergleichs ausgewählter Daten aus dem virtuellen und dem physischen Zwilling wird die Güte der Simulationsergebnisse geprüft. Weiterhin ermöglicht der digitale Zwilling die Visualisierung detaillierter Vorgänge im Reinigungsprozess, beispielsweise lokaler Blasenwachstumsprozesse. Mithilfe des digitalen Zwillings werden außerdem bestmögliche Prozessparameter durch umfangreiche Variantenuntersuchungen ermittelt.

Übertragung der Ergebnisse auf Anlage in Industriemaßstab

Die aus experimentellen und numerischen Untersuchungen gewonnenen Erkenntnisse werden zur Vorbereitung des Anlagen-Scale-Ups genutzt, bei der die Laboranlage auf eine Anlage im Industriemaßstab mit Wasservolumenströmen von bis zu 1000 Litern pro Stunde überführt wird. Die vorwettbewerbliche Anlage im Industriemaßstab wird anschließend in eine geeignete Abwasseraufbereitungsanlage integriert. Der Anlagenbetrieb und die Probenahme sollen automatisiert erfolgen, so dass die Prozessführung und auch die Grenzwertüberwachung gegenüber bestehenden Techniken deutlich verbessert werden und die Reaktionsfähigkeit des Anlagenbetreibers erhöht wird. An dieser vorwettbewerblichen Anlage sind umfangreiche Feldversuche geplant. Sie sollen eine breite Datengrundlage zur Überprüfung der Leistungsfähigkeit des Reinigungsprozesses unter Praxisbedingungen sowie zur weiteren Verbesserung der Prozessführung liefern. Begleitend ist auch hier die Entwicklung eines digitalen Zwillings der vorwettbewerblichen Anlage zur Durchführung entsprechender CFD-Simulationen geplant.

Neues in-situ Nachweisverfahren

Eine weitere wesentliche Innovation im Projekt ist die Entwicklung eines quantitativen Nachweisverfahrens, das die Mikroplastikbeladung in Wasser und Abwasser in-situ, erkennen und auswerten soll. Damit entfällt die heute übliche Analytik durch Probennahme und zeitaufwendige ex-situ Probenaufbereitung im Analyselabor. Das Nachweisverfahren basiert auf der stimulierten Raman-Streuung. Bei der stimulierten Raman-Spektroskopie wird die Lichtstreuung an Molekülen stimuliert, die nur im Mikroplastik enthalten sind. Die detektierten Streulichtsignale enthalten Informationen über die Menge des Mikroplastiks und die Art des Mikroplastiks. In Kombination mit dem neuartigen Flotationsverfahren ermöglicht es einen nachfragegestützten (on-demand) Einsatz der Abscheidetechnologie. Die für die reaktive Reinigung notwendigen Chemikalien werden nur bei einer Grenzwertüberschreitung der Mikroplastikbeladung zugegeben. Die Dosierung der Chemikalien erfolgt nach Maßgabe der Mikroplastikkonzentration im Abwasser. Dadurch sollen die Betriebskosten der neuen Anlagentechnologie möglichst gering gehalten werden. Über einen nachgeschalteten Detektionssensor kann anschließend auch die Funktionalität der gesamten Flotationsanlage beurteilt werden. Die innovative Mikroplastik-Sensorik wird zunächst an der Laboranlage und später in den Feldversuchen erprobt.

Beteiligte Partner und deren Aufgaben

Am Projekt sind vier universitäre und industrielle Partner beteiligt. Die Professur für Strömungsmechanik und Strömungsmaschinen der TU Bergakademie Freiberg wird vor allem auf die strömungsmechanischen Untersuchungen an der Laboranlage, die Entwicklung der digitalen Zwillinge sowie die Strömungssimulationen fokussieren. Das Institut für Thermische Verfahrenstechnik, Umwelt- und Naturstoffverfahrenstechnik an der TU Bergakademie Freiberg arbeitet an der Entwicklung des innovativen in-situ Detektionsverfahren für Mikroplastik. Die TIA GmbH (Breitenfelde bei Hamburg) als Hersteller von Flotationsanlagen koordiniert die Entwicklung der vorwettbewerblichen Anlage im Industriemaßstab, deren Integration in eine geeignete Abwasseraufbereitungsanlage sowie die Durchführung der Feldversuche. Aufgabe der MLE Medizin- und Labortechnik Engineering GmbH Dresden ist es, die Miniaturisierung des in-situ Detektionsverfahren für Mikroplastik und die Überführung des Nachweisverfahrens in einen vorwettbewerblichen Mikroplastik-Sensor voranzutreiben.

Finales Projektziel

Das Ziel der Projektpartner ist die Entwicklung eines marktreifen Prototyps einer Kläranlage, mit der sich mindestens 95 % der im Wasser dispergierten feinen Mikropartikel in einem Größenbereich bis minimal 5 µm selektiv aus dem Abwasser entfernen lassen. Das Verfahren soll kontinuierlich eingesetzt werden und zunächst zur Aufreinigung von Wassermengen von 50 bis 1000 l/h verwendet werden. Nach der erfolgreichen Entwicklung des vorwettbewerblichen Prototypen soll das neue Flotationsverfahren durch ein weiteres Scale-Up großtechnisch einsetzbar gemacht werden.

Technische Universität Bergakademie Freiberg

Institut für Mechanik und Fluiddynamik

Prof. Dr.-Ing. habil. Rüdiger Schwarze (Korrespondenz-Autor)

ruediger.schwarze@imfd.tu-freiberg.de

Institut für Thermische Verfahrenstechnik, Naturstoff- und Umweltverfahrenstechnik

Prof. Dr.-Ing. Andreas Bräuer

TIA GmbH

Anna-Lena Blanke

Norbert Müller-Blanke

MLE GmbH

Hans-Peter Köhler

Medizin- und Labortechnik Engineering GmbH Dresden

Bernhard-Voß-Str. 25-27

01445 Radebeul

Telefon: +49 (351) 83381-0

Telefax: +49 (351) 83381-11

http://www.mle-dresden.de

Telefon: +49 (351) 8338120

E-Mail: koehler@mle-dresden.de

![]()