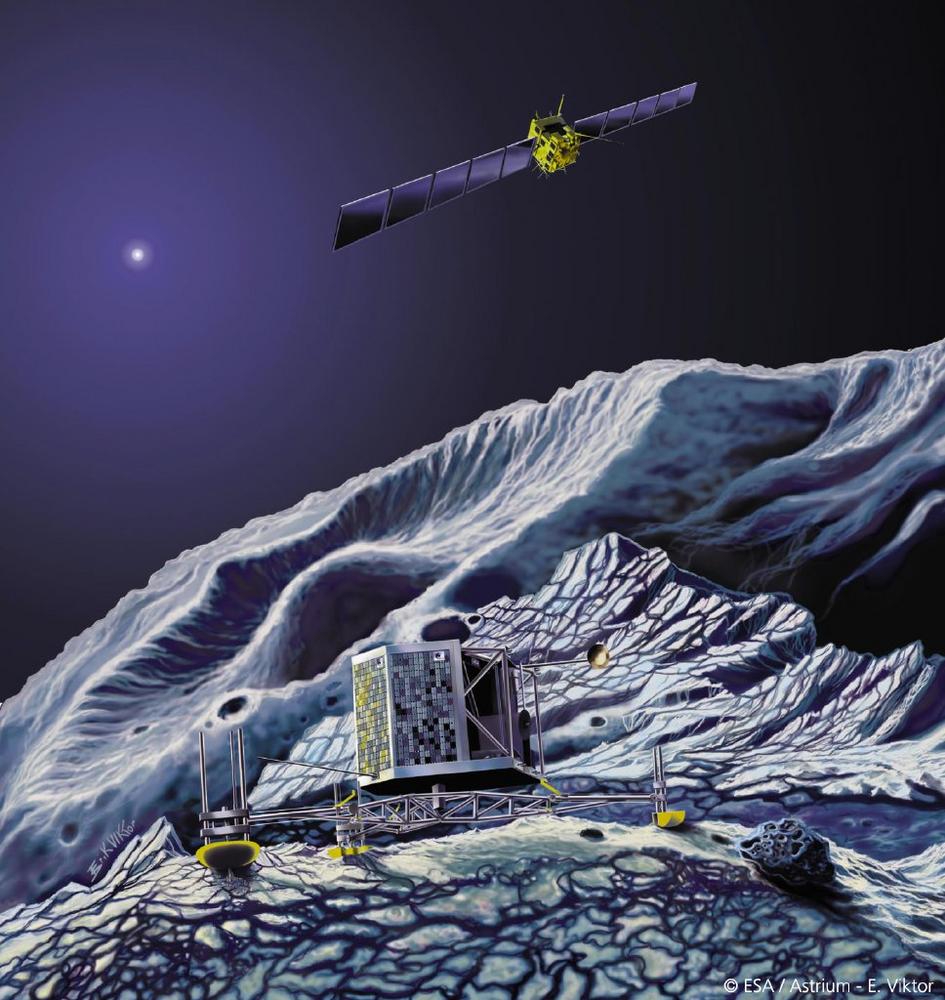

Im Jahr 1993 lief die Planung der Rosetta-Mission an. Das Ziel der Mission war ursprünglich, den Kometen Wirtanen anzufliegen und dort ein Landegerät abzusetzen, um auf der Kometenoberfläche Daten zu sammeln, die für das Verständnis der Entstehung unseres Sonnensystems sowie möglicherweise auch von Leben auf unserem Planeten Erde von entscheidender Bedeutung sind. Angestoßen durch die Konzipierung des Landegeräts begann am Institut für Raumsimulation des Deutschen Zentrums für Luft- und Raumfahrt e.V. (DLR) die Entwicklung von schnell schaltenden Ventilen zur Dosierung des Gasstroms in den vorgesehenen Kaltgassteuerdüsen.

Auch wenn letztlich ein anderes Steuerungskonzept für das Kometenlandegerät realisiert wurde, das keine schnell schaltenden Ventile vorsah, so haben die damals am Ventil begonnenen Entwicklungsarbeiten seine Technik wesentlich vorangebracht. Inzwischen erfolgten für unterschiedliche Anwendungen Weiterentwicklungen des Ventils.

Dabei handelt es sich um ein sehr einfach aufgebautes Ventil für flüssige und gasförmige Medien. Zum Öffnen des Ventils wird eine magnetisierbare Kugel durch ein Magnetfeld aus dem Ventilsitz bewegt. Für das Schließen reicht die durch die Druckdifferenz zwischen Ventileingang und -ausgang bedingte Strömung, die die Ventilkugel zurück auf den Ventilsitz treibt. Die Ventilkugel ist das einzige bewegliche Bauteil. Sie wird nicht durch Federn oder dergleichen in den Ventilsitz gepresst, woraus sich der sehr geringe Verschleiß des Ventils ergibt. Die flüssigen oder gasförmigen Medien stehen nur mit dem Ventilsitz sowie mit der Kugel und einem Führungsrohr in Kontakt. Das Ventil kann deshalb problemlos korrosionsbeständig oder lebensmittelecht ausgeführt werden.

Der Verwertungspartner

Um die breite Nutzung von Raumfahrttechnologien zu fördern, wird im Auftrag der Europäische Weltraumorganisation ESA bei Wissenschaft und Industrie eine europaweite Initiative für den Technologietransfer aus der Raumfahrt durchgeführt. Im Rahmen dieser Aktivitäten wurde von der EurA AG, die als Broker der Initiative in Deutschland agiert, der Kontakt zur KTW Systems GmbH mit Sitz in Wehr aufgebaut, die für das Ventil beim DLR eine Lizenz mit dem Ziel der Umsetzung diverser Ventilanwendungen in irdischen Anwendungen erwarb. Seitdem wurden in enger Zusammenarbeit Sonderlösungen für das Kugelventil entwickelt. Diese werden in Kürze in den Markt eingeführt.

Eine Besonderheit des Ventils sind die geringen Schaltzeiten. Bei kleineren Sitzdurchmessern, ca. 1 – 2 mm, liegen die Schaltzeiten bei etwa zwei Millisekunden. Durch die Ansteuerung mit Pulsweitenmodulation kann das Ventil als Regelventil mit einer linearen Regelcharakteristik eingesetzt werden. Das Ventil ist ferner geeignet für tiefkalte oder sehr zähflüssige Medien wie Klebstoffe, Lacke oder Fette. Alle mit den Medien in Berührung kommenden Teile werden aus funktionsrelevanten Werkstoffen hergestellt und können im Bedarfsfall beschichtet werden. Auch der Einsatz keramischer Werkstoffe bei aggressiven Medien ist möglich.

Das Kugelventil im Einsatz

Eine der ersten Applikationen, bei der das Ventil erfolgreich eingesetzt wird, ist im Bereich der Getränkeindustrie angesiedelt. In der Getränkeindustrie werden Mischgetränke (z.B. Energydrinks) nach der Rezeptur einschließlich des Aromakonzentrats abgefüllt und in derselben Abfüllstation verschlossen. Das Aromakonzentrat kann in der Rohrleitung ausfallen und verhindert den Wechsel zu anderen Aromen, was zu Produktionslinien mit einer strengen Begrenzung der Produktvielfalt führt, die in der jeweiligen Abfülllinie abgefüllt werden können. Ein Ventil, das in der Lage ist, sehr schnell und genau kleine Mengen Konzentrat (d.h. Milliliter) zu dosieren, würde in einer Dosierstation ein flexibles Produktionsverfahren der Massenabfüllung jeder Kombination von Aroma und Gebinde ermöglichen. Daraus resultieren ein Höchstmaß an Freiheit im Planungsprozess, die volle Auslastung der Anlagenkapazitäten und eine schnelle Reaktion auf Kundenwünsche hinsichtlich der Kombination von Aroma und Verpackung. Mit Hilfe der Raumfahrtechnologie können Kleinstmengen von 10 ml in weniger als 0,7 Sekunden bei einem Druck von 4 bar tropffrei exakt dosiert werden. Hier befindet sich die KTW bereits mit 2 Global Playern von Abfüllmaschinen in Verhandlungen.

Das identifizierte Magnetventil bietet eine schnelle Reaktionszeit weniger Millisekunden, eine präzise Dosierung und ein minimales Totvolumen. Darüber hinaus ist es cip-fähig, kann mit lebensmittelechten Kontaktflächen ausgestattet werden und hat eine beispiellose Lebensdauer. In einer Aromakonzentrat-Dosierstation wird eine Mindestanzahl dieser magnetisierten Kugelhähne die oben genannte Änderung der Produktionsstrategie ermöglichen. Das Ergebnis in der Produktion ist eine flexible und einfache Produktionsplanung und eine maximale Gesamtanlageneffizienz (OEE), die Investitionen vermeidet oder verschiebt und das eingesetzte Kapital reduziert. Für die Getränkeindustrie ist das Ventil aus der Raumfahrt die Lösung für eine flexible, kostenoptimierte Produktion.

An anderer Stelle kommt das schnellschaltende Magnetventil zukünftig bei der signifikanten Reduzierung von Schadstoffen (NOx, Staub) und zur Treibstoffeinsparung von Dieselmotoren zum Einsatz. Mit Hilfe des Ventils ist eine frei steuerbare Einspritzung von feinst verdüstem Wasser in den Ansaugtrakt von Verbrennungsmotoren möglich. Die Anwendung befindet sich derzeit in der Entwicklung.

Auch in der Landwirtschaft wird das Ventil zu finden sein, und zwar dort, wo Pflanzenschutzmittel wie Herbizide, Fungizide oder Insektizide gezielt versprüht werden. Denn vor dem Hintergrund der weiter wachsenden Sensibilität in Umwelt- und Ernährungsfragen verspricht man sich durch den Einsatz des Ventils eine Minimierung der ausgebrachten Mittel und damit einen wesentlichen Beitrag zur Begrenzung der Belastung der Umwelt mit den vorher genannten Stoffen.

Dies sind nur einige Anwendungsbeispiele. Weitere Kunden mit Interesse am Magnetventil für die Abfülltechnik, Automobilindustrie, Druckindustrie, Medizintechnik, Luftfahrt oder Sortiertechnik stehen bereits vor der Tür.

Die EurA AG gehört mit insgesamt über 120 Mitarbeitern/-innen am Hauptsitz Ellwangen, in den Niederlassungen Hamburg, Aachen, Enge-Sande, Pfarrkirchen, Zella-Mehlis, Brüssel (Belgien) und Porto (Portugal) zu Deutschlands führenden Beratungshäusern für Forschung, Entwicklung und Markteinführung innovativer Produkte. Zu unseren Mandanten zählen branchenweit über 1.500 Unternehmen und Forschungseinrichtungen aus Deutschland und vielen europäischen Ländern in allen Technologie-Branchen.

Der Schwerpunkt unserer Arbeit betrifft Technologietransfer, Finanzierung, Realisierung und internationale Vermarktung innovativer Produkte und Dienstleistungen, vorwiegend durch Einsatz regionaler, staatlicher und europäischer Fördermittel. Die Kunden aus dem Mittelstand und den Forschungsinstituten profitieren von EurA bei der Konzeption und Begleitung von F&E-Projekten und Kooperationen mit Entwicklungs- und Vermarktungspartnern. Zusätzlich moderiert EurA mehr als 50 bundesweite oder internationale Innovationsnetzwerke, in denen unternehmerische Einzelentwicklungen und Verbünde zwischen Wissenschaft und Wirtschaft sowie die dazugehörigen Finanzierungsvorhaben initiiert und realisiert werden.

EurA AG

Max-Eyth-Str. 2

73479 Ellwangen

Telefon: +49 (7961) 9256-0

Telefax: +49 (7961) 9256-211

http://www.eura-ag.com

![]()