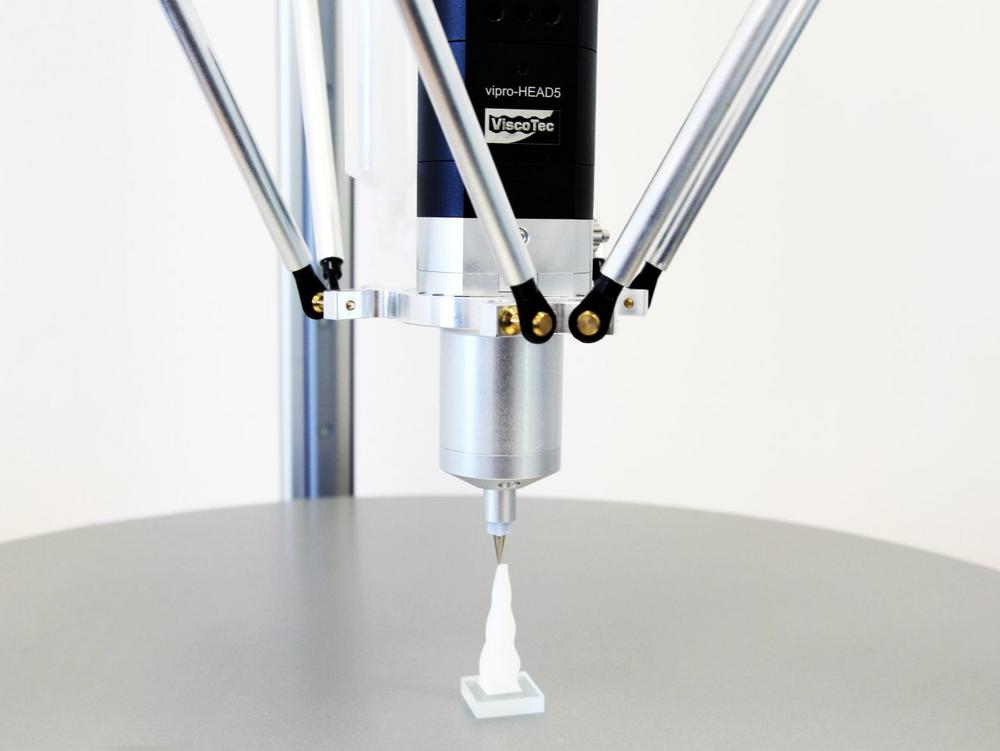

Im Gegensatz dazu stehen die additiven Fertigungsverfahren, die auf der Extrusion von Flüssigkeiten basieren. Dieser Bereich befindet sich noch am Anfang, entwickelt sich jedoch derzeit mit hoher Geschwindigkeit. Insbesondere die Vielzahl an für den 3D-Druck neuen Materialien schaffen ein großes Anwendungspotential für diese Technologie. Dazu gehören z.B. Silikon (siehe Abbildung 1), Harze oder Metallpasten.

Dieses Whitepaper betrachtet die vorhandenen Technologien für die additive Fertigung von Bauteilen aus flüssigen Medien. Dabei werden die Vor- und Nachteile der einzelnen Verfahren dargestellt. Zudem werden die unterschiedlichen Stellparameter für jedes Verfahren zum Verändern der ausgebrachten Menge aufgezeigt.

Verfahren zur additiven Fertigung mit Flüssigkeiten und Pasten:

- Pneumatisches Dosiergerät

- Drop-On-Demand (Jet-Ventil)

- Endloskolben-Prinzip

Pneumatisches Dosiergerät

Beim pneumatischen Dosiergerät (Zeit-Druck Verfahren) befindet sich ein Behälter unter einem definierten Druck. Die Flüssigkeit wird durch eine auf den Kolben aufgebrachte Druckkraft aus dem Materialausgang herausgepresst (siehe Abbildung 2).

Stellparameter für dieses System ist der aufgebrachte Druck auf die Flüssigkeit. Aufgrund von Temperaturschwankungen oder durch thixotrope Eigenschaften des Fluids kann sich die Viskosität in sehr kurzer Zeit ändern. Durch unterschiedliche Viskositäten ergeben sich bei gleichem Druck unterschiedliche Mengen an ausgebrachtem Fluid.

Das System zeichnet sich daher nicht durch seine Prozessstabilität aus und besitzt keine hohe Wiederholgenauigkeit. Schwankende Prozessbedingungen (z.B. Temperatur oder Luftfeuchtigkeit) erfordern einen täglichen Kalibriervorgang. Zudem ist der im 3D-Druck gewünschte Rückzug von Material („Retract“) mit diesem Verfahren nicht möglich, da man lediglich den Druck auf das Fluid abbauen kann und das nicht zu einer Rückförderung des Materials führt.

Die Umsetzung des Systems ist jedoch sehr kostengünstig, da es sich um ein einfaches System mit wenigen Bauteilen und ohne aufwändige Mechanik handelt. Zusätzlich ist das Gewicht des Druckkopfes im Vergleich zu anderen Druckköpfen gering.

Die erreichbare minimale Schichtdicke ist von der Nadel am Materialausgang abhängig und kann bei idealen Prozessbedingungen >0,2 mm sein.

Drop-On-Demand (Jet-Ventil)

Das Drop-On-Demand-System verwendet zur Ausbringung der Flüssigkeit ein Jet-Ventil. Ähnlich der Technologie eines Tintenstrahldruckers werden damit sehr feine Tröpfchen erzeugt, die auf eine Bauplattform gejettet werden. Zwischen dem Ventil und der Bauplattform befindet sich ein Luftspalt, es gibt somit keine Verbindung zwischen Plattform und Ventil (berührungslos). Stellparameter für die Ausbringung an Material sind die Anzahl der Tröpfchen pro Zeiteinheit und die Größe der Tröpfchen.

Für die Erzeugung der Tröpfchen wird meistens die „BubbleJet“- oder die „Piezo“-Technologie verwendet. Beim BubbleJet Verfahren wird durch ein Heizelement eine lokale Dampfblase erzeugt, die durch ihre volumetrische Größenänderung Material verdrängt und somit einen Tropfen ausbringt.

Bei den Piezo-Ventilen wird durch den inversen Piezoeffekt ein Zylinder bewegt, der einen Tropfen ausstoßt, wie in Abbildung 3 zu sehen ist. Die erreichbare Tröpfchenfrequenz beträgt etwa 23 kHz.

Je nachdem, welches Fluid mit dem Jet-Ventil ausgebracht wird, existieren unterschiedliche Bezeichnungen für die Verfahren:

- Eines der historisch ersten Verfahren mit einem Jet-Ventil ist das „Binder Jetting“. Dabei wird ein flüssiger Binder in ein Pulverbett eingebracht. Zwischen jeder Schicht fährt eine Rakel über das Pulverbett und bringt die nächste Pulverschicht auf das Bauteil und den Bauraum auf. Der Druckkopf dosiert den Binder an den gewünschten Stellen und verfestigt damit das Pulver. Mit diesem Verfahren sind Bauteile aus einer Vielzahl von pulverförmigen Materialien, wie beispielsweise Stärke, Gips, Aluminium und Kunststoff fertigbar. Färbt man den Binder, sind Bauteile mit einem beliebigen Farbverlauf möglich. Zudem werden keine Stützstrukturen benötigt, da das Pulverbett das Bauteil abstützt. Einige Materialien erfordern eine Nachbehandlung im Ofen (Sintern) zum Erreichen einer höheren Festigkeit.

- Ein weiteres Drop-On-Demand-System ist das „PolyJet“(„Material Jetting“) Verfahren. Dabei verwendet man anstatt des Binders ein photosensitives Polymer. Das Bauteil wird aus dem Polymer aufgebaut, das direkt auf das Druckbett gejettet wird. Man benötigt daher kein Pulver wie beim Binder Jetting. Jede aufgebrachte Schicht muss mit UV-Licht ausgehärtet werden.

- Ein kürzlich entwickeltes Verfahren ermöglicht das jetten von Silikonen und somit die Fertigung von Bauteilen aus Silikon mit dem Drop-On-Demand-Prinzip. Dabei wird das Bauteil, wie beim PolyJet-Verfahren, nach jeder Schicht mit UV-Licht ausgehärtet.

Ein großer Vorteil der Jet-Druckköpfe ist die hohe Auflösung, die an die Größe der Tröpfchen gebunden ist. Damit sind mit niedrigviskosen Materialien minimale Schichtdicken von bis zu 16 µm realisierbar. Es entsteht eine sehr hohe Oberflächengüte, bei der der Treppenstufeneffekt kaum mehr erkennbar ist. Verwendet man Silikon mit einer hohen Viskosität, so beträgt die derzeit kleinstmögliche Auflösung 0,1 mm.

Bei der Erzeugung der Tröpfchen wird lokal ein hoher Energieeintrag in das Fluid eingebracht. Dadurch entstehende Scherkräfte können für manche Materialien schädlich sein. Alle Systeme, die auf einem Jet-Ventil basieren haben einen Nachteil: Das Fluid muss exakt auf das System eingestellt sein, damit die Tröpfchen-Ausbringung wie gewünscht funktioniert. Das bedeutet, dass keine Standard-Materialien verwendet werden können, sondern speziell angepasste Fluide verarbeitet werden müssen. Diese speziellen Materialien sind größtenteils sehr kostenintensiv.

Endloskolben-Prinzip

Die Exzenterschneckenpumpe, auch Endloskolben-Prinzip genannt, zählt zu den rotierenden Verdrängerpumpen.

Das System besteht aus einem Rotor, der wie eine Rundgewinde-Schraube mit großer Steigung und großer Gangtiefe aufgebaut ist. Der elastische Stator besitzt ein zweigängiges Gewinde und die doppelte Steigungslänge als der Rotor. Durch diese Geometrie ergeben sich abgeschlossene Kammern mit gleich definiertem Volumen zwischen Rotor und Stator, die durch die Bewegung des Rotors vorwärts gefördert werden. Durch die abgeschlossenen Kammern ist die Pumpe selbstdichtend, ein Ventil an Ein- und Auslass ist nicht notwendig. Die Ausbringung an Material ist volumetrisch und direkt proportional zum Drehwinkel des Rotors.

Durch die Kombination von zwei Pumpen können auch Zwei-Komponenten-Materialien verarbeitet werden. Beide Materialien werden mit je einer Pumpe in einen statischen Mischer gefördert und darin vermengt. Das Mischungsverhältnis ist dabei frei wählbar und kann während des Fertigungsprozesses angepasst werden.

Aufgrund des Aufbaus von Stator und Rotor ergibt sich im Gegensatz zu den anderen Druckköpfen eine verhältnismäßig lange Bauform. Die hohen Qualitätsanforderungen an die Bauteile der Exzenterschneckenpumpe verursachen im Gegensatz zum Zeit-Druck-System verhältnismäßig hohe Kosten, die sich jedoch unterhalb eines Drop-On-Demand-Systems befinden.

Durch die Förderung des Fluids in den Kammern werden sehr geringe Scherkräfte erzeugt, weshalb das System auch für scherempflindliche Medien geeignet ist. Ein wesentlicher Punkt bei der additiven Fertigung ist der Materialrückzug („Retract“). Dabei wird die Drehrichtung der Schnecke umgekehrt und Material in die Pumpe zurück gefördert. Damit wird, ein definierter Fadenabriß erzeugt. Ungewolltes Nachtropfen von Material wird verhindert.

Ein weiterer großer Vorteil ist die Vielfalt an Materialien, die mit diesem Prinzip verarbeitet werden können. Dazu gehören niedrig bis sehr hochviskose Fluide, Flüssigkeiten mit einem hohen Füllstoffgehalt, temperaturempfindliche Materialien und abrasive Fluide. Konkrete Beispiele, die bereits verwendet werden sind Silikone, Polyurethane, Epoxidharze und Keramiken.

Durch die besondere Geometrie von Rotor und Stator ist die Förderung des Fluids pulsationsfrei, was zu einer konstanten Breite der erzeugten Linien und einer gleichmäßigen Außenkontur führt.

Hier gehts zum kompletten Text: https://www.viscotec.de/aktuelles/whitepaper/additive-fertigung-mit-fluessigen-materialien/

ViscoTec Pumpen- u. Dosiertechnik GmbH ist Hersteller von Systemen, die zur Förderung, Dosierung, Auftragung, Abfüllung und der Entnahme von mittelviskosen bis hochviskosen Medien benötigt werden. Der Hauptsitz des technologischen Marktführers ist in Töging a. Inn (Bayern, Nahe München). Darüber hinaus verfügt ViscoTec über Niederlassungen in den USA, in China, Singapur und Indien und beschäftigt weltweit rund 200 Mitarbeiter. Zahlreiche Händler weltweit erweitern das internationale Vertriebsnetzwerk. Neben technisch ausgereiften Lösungen auch bei kompliziertesten Aufgaben, bietet ViscoTec alle Komponenten für die komplette Anwendung aus einer Hand: Von der Entnahme über die Produktaufbereitung bis hin zur Dosierung. Damit ist ein erfolgreiches Zusammenwirken aller Komponenten garantiert. Alle Medien, die im Einzelfall eine Viskosität von bis zu 7.000.000 mPas aufweisen, werden praktisch pulsationsfrei und extrem scherkraftarm gefördert und dosiert. Für jede Anwendung gibt es eine umfassende Beratung und bei Bedarf werden – in enger Zusammenarbeit mit den Kunden – umfangreiche Versuche & Tests durchgeführt. ViscoTec Dosierpumpen und Dosieranlagen sind auf den jeweiligen Anwendungsfall optimal abgestimmt: bei Lebensmittelanwendungen, im Bereich E-Mobility, in der Luft- und Raumfahrt, der Medizintechnik, in der Pharmazie und vielen weiteren Branchen.

ViscoTec Pumpen- u. Dosiertechnik GmbH

Amperstraße 13

84513 Töging a. Inn

Telefon: +49 (8631) 9274-0

Telefax: +49 (8631) 9274-300

http://www.viscotec.de

Online & PR

Telefon: +49 (8631) 9274-404

E-Mail: melanie.hintereder@viscotec.de